18 Всемирная конференция по неразрушающему контролю, 16-20 апреля 2012, г.Дурбан, ЮАР

Измерение корней швов дифракционно-временным методом (ToFD) для проверки швов, восприимчивых к эрозионно-коррозионному износу

Дамьен ДЕЛАКУ [Damien DELACOUX], Стефан ТРЕВИН [Stephane TREVIN], Поль КАЙЛАР [Paul CAYLAR]

Тестирование материала механизмов, Общее техническое руководство, EDF; Гренобль, Франция

Тел.: +33 476202210, Факс: +33 476202559;

e-mail: damien.delacoux@edf.fr, stephane.trevin@edf.fr, paul.caylar@edf.fr

Выдержка:

После аварии на АЭС "Михама" (2004) Электроэнергетическая компания Франции (EDF) пересмотрела существующую стратегию проверок эрозионно-коррозионного износа (ЭКИ) для петли второго контура атомных электростанций. Было определено, что швы - слабое место, и возник вопрос о необходимости разработать и принять метод их проверки. На основе учета проверок швов был определен тип и форма дефектов. Ультразвуковой дифракционно-временной метод испытывался с 2006 г., а в 2009 г. было подтверждено его применение для определения местоположения и размеров коррозии корня шва. После проверок нескольких тысяч швов результаты показывают, что корень шва и зона вокруг него являются преимущественной зоной ослабления в результате ЭКИ с добавлением химических и гидродинамических перепадов, что, возможно, увеличивает степень ЭКИ.

Ключевые слова: дифракционно-временной метод (ToFD), измерение толщины, эрозионно-коррозионный износ (ЭКИ), ослабление корня шва.

1. Введение

Коррозия, влияющая на корень шва и зону термического воздействия, может вызвать потерю толщины. Для измерения и определения местоположения этих потерь могут быть использованы различные методы неразрушающего контроля. Один из них - ультразвуковой дифракционно-временной метод (ToFD), который дает возможность выполнить проверку «внутри» шва. EDF использует метод, который основывается на ToFD, для измерения толщины и определения размеров ослабления, вызванного эрозионно-коррозионным износом на атомной электростанции (АЭС).

2. Шов, восприимчивый к эрозионно-коррозионному износу

2.1. Эрозионно-коррозионный износ

Эрозионно-коррозионный износ (ЭКИ) оказывает очень большое воздействие на углеродистую и низколегированную сталь на атомных и тепловых электростанциях на органическом топливе. Происходящий в жидкой воде или потоке влажного пара в температурном диапазоне 75 - 300°C, он особо активен при 150°C. Кроме того, это явление зависит от различных параметров, не только химических - поскольку это химическое явление - но также и от гидродинамики (поток, изометрия и завихрения), физических параметров (качество пара) и термодинамики (температура, давление).

Недавние аварии указывают на этот риск, а одна из самых последних, на АЭС "Михама" (Япония 2004 г., 4 погибших), заставила EDF дать оценку своей стратегии по надзору за ЭКИ. Эта глобальная стратегия основана на Национальных правилах технического обслуживания, которые были написаны на корпоративном техническом уровне EDF, называемом “RNM”, и использовались каждым оператором АЭС парка EDF. RNM преимущественно основывается на использовании ПО “BRT-CICERO™” для прогноза ЭКИ, а также на конкретных действиях для линий или элементов, которые не смоделированы в ПО.

С 2000 г. на каждой французской атомной электростанции (АЭС) ее системы, склонные к отказам, моделируются в ПО BRT-CICERO™, которое дает возможность прогнозировать потери толщины, в зависимости от следующих параметров:

- геометрия (изометрия) и гидродинамика (фитинги для труб),

- химических (кондиционирование воды),

- термодинамика (температура, давление),

- содержание легирующих добавок в стальных трубах

Одним из важных параметров является содержание хрома в элементах: например, 0,15% Cr может уменьшить степень ЭКИ в 4 раза. Когда значение содержания неизвестно, его легко измерить при помощи рентгеновской флуоресценции (рекомендация EDF) на каждом компоненте каждой линии. После аварии на АЭС "Михама" одна из стран заострила внимание на том, что в ходе обследования парка EDF (58 АЭС) швы не были включены в число проверяемых элементов.

2.2. Форма ослабления корня шва

На основе этого было проведено важное исследование для анализа различных морфологий корней швов, поврежденных вследствие ЭКИ, чтобы определить уровень критического состояния и геометрию дефектов [1]. Было установлено, что:

- Интенсивность ослабления прямо пропорциональна химическому содержанию легирующих добавок в материале наплавки.

- Содержание легирующих добавок (особенно хрома) в соседних элементах не позволяет переносить защиту от ЭКИ на швы, даже при высоком содержании.

- Тем не менее, было отмечено, что содержание хрома и других легирующих добавок в соседних элементах будет влиять на геометрию ослабленных швов.

Итог типичных форм наблюдаемых ослаблений можно увидеть на рисунке 1. Повреждения, поломки, ослабления или восприимчивость исключаются, в дальнейшем рассматривается и принимается во внимание только явление ЭКИ.

Рисунок 1. Различные типы ослабления в соответствии с содержанием хрома.

Как видно из рисунка 2, наплавленные валики, восприимчивые к ЭКИ, могут продемонстрировать, что избирательная коррозия швов с низким содержанием хрома наблюдалась на компонентах с высоким содержанием хрома. Эта конфигурация является самой плохой конфигурацией для технического обслуживания, т.к. трубы с высоким содержанием хрома не являются восприимчивыми и, таким образом, не проверяются. Коррозия шва может остаться не обнаруженной. Вместе с тем, когда компонент изготовлен из материала с низким содержанием хрома, износ, измеренный на компоненте возле шва, может привлечь внимание инспектора к коррозии шва.

Рисунок 2. Коррозия шва между клапанами и расширителями на блоке 2 АЭС "Фессенхайм" - 2001 г.

Швы из углеродистой стали обследованных компонентов имеют низкое среднее содержание хрома (0.02% - 0.065% Cr), что соответствует факту, что сварочные прутки совсем не содержат хрома. Более того, кажется, что швы иногда не защищены хромом, содержащимся в основном металле. По всей видимости, разбавление присадочного металла в корне шва не всегда достаточно для защиты его от ЭКИ, даже несмотря на высокое содержание хрома в соседнем элементе. Наблюдается диффузия хрома из основного металла в шов, но она ограничена расстоянием, меньшим чем 250 μм. В результате мы можем сказать, что все швы из углеродистой стали могут потенциально подвергнуться ЭКИ.

Степени ЭКИ могут быть выше на местах по причине завихрений или ускорения жидкости: наличие препятствия в потоке, изменение направления потока жидкости, превышение проплава неповрежденного шва (т.е. швы из разнородных металлов или некоторые швы из углеродистой стали) и т.д. В результате может появиться течь во входной или выходной трубе, восприимчивой к ЭКИ и, по видимому, на коротком расстоянии от стороны корня шва. Также может произойти ослабление корня шва или зоны термического воздействия (ЗТВ) (рисунок 3). Возможно, что подобное местное гидродинамическое явление также оказывает воздействие на две сваренные вместе трубы с очень разным содержанием хрома.

По причине разной степени ЭКИ может образоваться ступенька из-за потери толщины, что в последствии приведет к завихрениям. Высоту ступеньки, которая активирует это явление, все еще нужно определить.

Для такого же содержания хрома в наплавленном валике повреждение шва будет больше, если элемент сам поврежден (рисунок 3). В конце концов, даже если соседние элементы не повреждены, корень может проржаветь до 50% его номинальной толщины.

Рисунок 3. Поврежденный шов с децентрированным ослаблением

Подводя итоги, исследованный дефект может быть:

- Не обязательно в центре корня,

- Весьма локализованным

- Общим для ЗТВ

Согласно всех этих наблюдений, для измерения и определения местоположения дефекта этого типа был использован ультразвуковой (УЗ) метод: ToFD (дифракционно-временной метод).

3. ToFD для измерения толщины

3.1. Принцип

Основываясь на принципе дифракции приходящей УЗ волны от дефекта, он был вначале разработан для определения размеров дефекта в шве [2]. В отличие от обычного УЗ, амплитуды не используются как критерий для определения размеров: разница времени пролета прямых, отраженных/дифрагированных волн используется, как показано на рисунке 4.

Рисунок 4. Принцип ToFD: УЗ пути и соответствующая развертка типа А (время в зависимости от амплитуды)

Зонд посылает волну сжатия (продольную)(~5920 м/с в сталях) на большой угол с преимущественной ориентацией в материал. Часть УЗ волны идет по кратчайшему пути, т.е. под поверхностью, до приемника: боковая волна (БВ сплошная оранжевая линия на рисунке 4). Второе, первая приходящая волна первой встречает неоднородность в материале, т.е. коррозию дна, корня или, в конечном итоге, дефект. В последнем случае повторно излучается новая УЗ волна: дифрагированная волна. Для корня шва, поврежденного вследствие ЭКИ, скорее наблюдается явление отражения. В обеих случаях время пролета используется для определения глубины дефекта или размеров корня шва. Принцип расчета показан на рисунке 5. Для интерпретации дополнительно могут быть использованы другие отражения или обменные волны, прибывающие позже [3]. Разница в скоростях и неопределенность происхождения делает сложным использование для расчета.

Рисунок 5. Принцип измерения глубины/толщины

Расстояние от центра до зонда (PCS) устанавливается перед измерением и S = PCS/2, в таком случае глубина:

![]() (1)

(1)

С учетом времени пролета:

(2)

(2)

Где c = 5920 м/с-1 - скорость продольной волны и tRR - время пролета для сигнала от зонда 1 до зонда 2 с учетом отражения от корня.

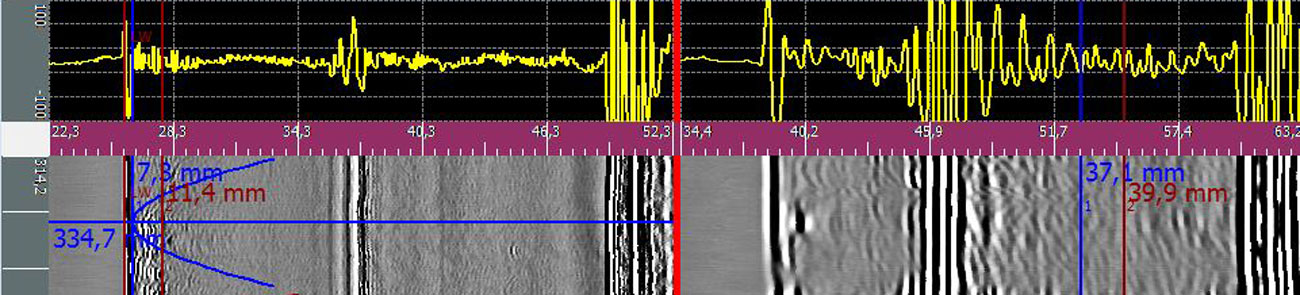

УЗ метод ToFD используется с шифратором, который позволяет выполнять запись развертки типа А для каждого положения кольцевого шва. В конце концов мы получаем измерение толщины на каждом положении вокруг шва, как показано на рисунке 6.

Рисунок 6. Сбор данных ToFD с рассчитанной толщиной

3.2. ToFD на атомной электростанции

3.2.1. Процедура измерения

С учетом того, как рассчитывается толщина, а также факта, что ослабление корня не обязательно центрировано (как на рисунке 3), нужно выполнить другие параллельные сканирования чтобы избежать ошибки в определении ослабления, как показано на рисунке 7.

Рисунок 7. Децентрированное ослабление и измерение: центрированная развертка (сверху) и развертка со смещением (снизу)

При использовании формулы (2) предполагается, что центр ослабления находится на оси шва. ЭКИ является общей коррозией и вышеописанный случай может возникнуть на самом деле, т.е. если повреждена ЗТВ, то соседний элемент или шов тоже будут повреждены.

Дополнительно в центральной развертке выполняются две развертки со смещением ко входу и выходу по сравнению с потоком жидкости. Если же дополнительные сборы данных невозможны, то выполняется измерение и расчет с запасом с учетом наихудшего варианта на основании оставшихся данных сканирования. В конце концов для определения ослабления на соседних элементах используются зонды с прямым лучом с системой записи, чтобы установить место с минимальным значением толщины около шва.

Подводя итоги, проверки с использованием метода ToFD выполняются в соответствии с:

- Измерением толщины на шве на основании минимум трех разверток ToFD, центрированной и со смещениями;

- Измерением толщины на соседних элементах для обнаружения ЭКИ около шва.

- Использование всех этих разверток позволяет обнаружить:

- Минимальную толщину шва (исключая специальную толщину верхнего слоя многослойного шва)

- Минимальные значения толщины у соседних элементов

Аналогичная процедура может использоваться различными подрядчиками EDF, и EDF делает выбор в пользу измерений с запасом, чтобы получить результаты, где неопределенность не зависит от используемого ими устройства. Общая неопределенность составляет 0.5 мм. Выполняется запись данных для каждой зоны, что позволяет разместить и сравнить результаты со следующим измерением.

3.2.2. Результаты

Выписка из 360 проверок (рисунок 8) четко показывает, что измерение шва часто дает минимальную толщину (верхняя голубая часть). В некоторых случаях она даже может быть обнаружена у соединенных элементах или у обеих. URT (пурпурный) обозначает, что измеренная толщина не соответствует норме, что является пределом для производства ремонта или других исследований.

Рисунок 8. Пропорции проверенных швов с минимальной толщиной

В той же самой выписке измеренная толщина классифицирована в зависимости от разницы между толщиной шва и минимальной толщиной сварных деталей:

![]() (3)

(3)

Следовательно, положительные значения означают меньшую измеренную толщину шва. На рисунке 9 центральный сегмент включает в себя неопределенность измерения ±0.5 мм. Минимальная и максимальная разница соответственно -3.6 и 4.5. На основании этого критерия около половины рассматриваемых швов, похоже, повреждены также, как и их соседи. Значения выше 0.5 мм указывают на то, что в общем подтверждается тенденция, что швы повреждены больше, чем соседние элементы.

Более того, измерение элементов на входе и выходе не дает никакой информации о состоянии шва. Обратное также имеет место: в некоторых случаях безопасные значения толщины корня шва могут скрывать поврежденные соседние элементы. Это нужно учитывать, когда шов считается проверенным.

Рисунок 9. Разница между толщиной, измеренной у шва и на сварных деталях

Предельные значения (< -1 и > 1) могут быть в конечном итоге связаны с разницей в содержании легирующих добавок или местных высокотурбулентных потоках (или обеих): превышение проплава, разница в степенях ЭКИ. Иногда объяснение простое: т.е. подводящая труба имеет толщину больше проектной (документация) и при сварке оболочка снимается и т.д.

Необходимо учитывать предельные значения в контексте анализа явно критических ситуаций. Это одна из причин, почему измерения толщины выполняются также на компонентах, стоящих на входе и выходе.

3.2.3. Проблемы

Применение ToFD, чувствительного метода, в зоне, где до этого применялись другие классические методы контроля, заостряет внимание на проблеме сравнения: предыдущее измерение не может быть сравнено напрямую, что вызывает вопрос: это не увидели или это появилось в процессе эксплуатации? Фазированная решетка должна использоваться для определения показаний, обнаруженных ToFD.

В качестве нового метода, использующего вычислительные ресурсы и результаты, он предполагает общий вопрос: как поддерживать обновление системы, чтобы считывать информацию и хранить ее.

4. Заключения

Как объяснялось вначале, ЭКИ очень сильно зависит от содержания легирующих добавок (хром, молибден, медь) элемента. Швы с низким содержанием легирующих добавок, таким образом, очень восприимчивы к этому типу ослабления на АЭС, где условия эксплуатации (вода и пар, 75-300°C и т.д.) стимулируют это явление. Результаты измерений, похоже, подтверждают, что шов как правило более поврежден, чем его соседние элементы. В незначительном числе случаев относительно большую разницу толщины между швом и непосредственным окружением необходимо учитывать в первую очередь с сопутствующими обстоятельствами (неправильные рекомендации, последствия сварки и т.д.), а также все еще могут быть примеры с местными особенностями: превышение проплава, большая разница в содержании легирующих добавок, гидродинамика (клапан, колено) и т.д.

С этой дополнительной информацией зона шва является идеальным местом для наблюдения более высоких степеней ЭКИ, связанных с содержанием хрома (или других элементов) или влияния геометрии шва.

Несмотря на проверку основных элементов швы, похоже, более подвержены ЭКИ, чем их соседние элементы, что придает большое значение измерению толщины корня шва. Сложные конфигурации все еще требуют изучения, чтобы расширить пульт управления. Сбор большего количества результатов проверок позволит лучше понять влияние химических процессов и геометрических форм.

Ссылки:

1. V Calonne-Chatelée, Y Thébault, O de Bouvier, L Dejoux, S Trévin, E-M Pavageau, ‘Field experience on weld assemblies behaviour toward flow accelerated corrosion in French nuclear power plants (NPP)’, 13th International Conference on Environmental Degradation of Materials in Nuclear Power Systems, Whistler, British Columbia, August 2007

2. M G Silk, ‘The use of diffraction based time-of-flight measurements to locate and size defects’, Brit. J. NDT, vol. 26, pp 208-213, 1984

3. S F Burch and N J Collett, ‘Recommended Practice for the Non-destructive Inspection of Weld Corrosion’, A Report prepared for HOIS, ESR Technology Ltd, December 2009