Уважаемые коллеги,

Представляем вашему вниманию доклад УП «Белгазпромдиагностика» на VI отраслевом совещании«Состояние и основные направления развития неразрушающего контроля качества сварных соединений объектов ОАО «Газпром», которое состоялось в г.Минске 22-24 сентября 2015 г.

Этим докладом хотели бы проинформировать вас об опыте работы УП "Белгазпромдиагностика" по ультразвуковому контролю сварных соединений с применением дифракционно-временного метода (TOFD) за прошедшие два года от предыдущего совещания.

В 2013–2014 годах выполнен проект по контролю методом TOFD сварных соединений 10 адсорберов, предназначенных для компрессорной станции «Казачья», при производстве их на ОАО «Волгограднефтемаш». Лицензиар Siirtec Nigi Italy.

В 2014–2015 годах аналогичная работа проведена при производстве двух коксовых барабанов на нефтеперерабатывающем заводе «Нафтан» (г. Новополоцк, Беларусь). Лицензиар Foster Wheeler Iberia, S.A. U. Duro Felguera S.A.

В настоящее время нами ведутся работы по контролю производимого на ОАО «Волгограднефтемаш» оборудования (коксовые камеры, реакторы, адсорберы) по заказу ОАО «Газпром нефть» и предназначенного для модернизации Московского и Омского НПЗ. Проект рассчитан до середины 2016 г. Лицензиар Technip Italy.

Следует отметить, что все эти проекты выполнены в соответствии с американскими стандартами ASME V (неразрушающий контроль), ASME VIII div. 2 (сосуды под давлением), в котором четко прописывается процедура применения ультразвукового контроля с записью результатов взамен радиографии. Ключевым условием допуска к работе является успешное прохождение процедуры демонстрации технологии ультразвукового контроля.

Наш опыт мы постарались применить для решения схожих задач, которые были определены техническими условиями квалификационных испытаний оборудования для контроля сварных соединений магистральных трубопроводов, состоявшихся в 2014 г.

В этих испытаниях мы принимали участие с установкой собственной разработки MScan-Supor, которая по классификации ПАО «Газпром» относится к средствам механизированного УЗК.

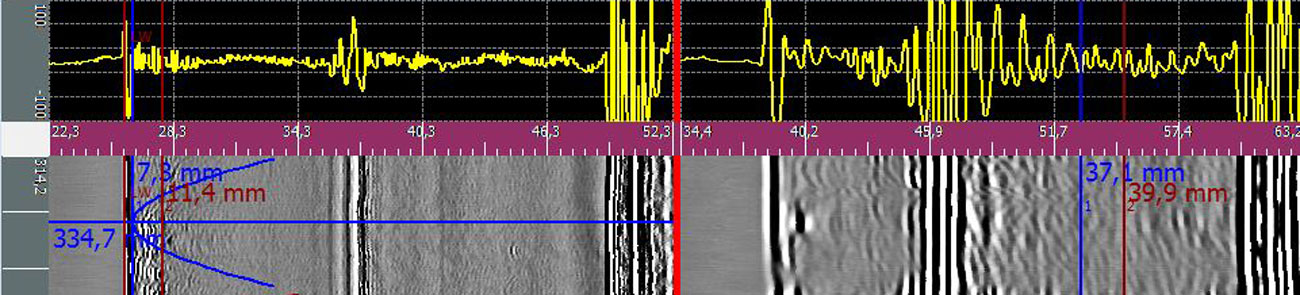

Разработанная методика контроля основана на применении дифракционно-временного метода и метода головных волн.

С нашей точки зрения поставленная задача по измерению длины и высоты дефекта предопределила выбор метода TOFD, как единственного возможного средства при ее выполнении.

Технология TOFD позволяет обнаруживать внутренние несплошности, определять их точное местоположение (глубину, высоту, протяженность), размеры, а также ориентированность относительно центра шва. Отличием нашей технологии от других производителей является применение головной волны для выявления и измерения протяженности дефектов в подповерхностной зоне, где TOFD в силу своей специфики ограничен в использовании. Применение головной волны облегчает работу оператора, так как этот метод прост в настройках, требует изучения меньшего объема информации, чем, например, при использовании фазированных решеток, а получаемое изображение дефекта отвечает критериям достаточности для анализа.

Хотелось бы уточнить, что при подготовке методики были использованы упомянутые документы ASME, а также стандарты ISO, которые существуют в Республике Беларусь в виде национальных стандартов:

- СТБ EN 583–6 «Контроль неразрушающий — Ультразвуковой метод – часть 6: Дифракционно – временной метод обнаружения и измерения несплошностей»;

- СТБ ISO 10863 «Неразрушающий контроль сварных соединений. Ультразвуковая дефектоскопия. Применение дифракционно-временного метода контроля (TOFD)»;

- СТБ EN 15617 «Неразрушающий контроль сварных соединений. Дифракционно– временной метод (TOFD) – Границы допустимости».

Возможности установки MScan-Supor подтверждены как результатами квалификационных испытаний, так и практической работой в трассовых условиях.

Применение комплекса MScan-Supor на объектах строительства «Южного коридора», выполняемых компанией АО «Краснодаргазстрой», началось в феврале этого года при температуре на тот момент около минус. 15 градусов.

За этот период поставлено 3 установки MScan-Supor. Обучено 11 специалистов ПИЛ. Проведен контроль более 500 стыков. Получены акты о допуске технологии неразрушающего контроля к применению на объекте магистрального трубопровода в Саратовской и Волгоградской областях.

Применение установки MScan-Supor позволяет строительной организации оперативно корректировать параметры сварки (примеры здесь и далее).

К преимуществам также следует отнести:

– оперативность сканирования (2 мин. для трубы 1420 мм);

– независимость от разделки кромки;

– возможность применения как при автоматизированной, так и при ручной сварке;

– простота контроля качества записи картинки и наличия акустического контакта;

– применение сканеров, не требующих дополнительной зачистки краев трубы;

– надежное крепление для работы в потолочном положении;

– высокие показания автономной работы.

Здесь хотелось быть отметить, что весь комплект оборудования компактно расположен на удобной для перемещения по трассе тележке и кроме дефектоскопа и сканера включает в себя автоматическое устройство подачи жидкости и емкость для нее, аккумулятор, а также небольшой по размеру калибровочный блок.

Обобщая наш опыт, хотелось бы остановиться на следующих моментах, которые характеризуют складывающуюся ситуацию и предложить некоторые меры, принятие которых видится нам полезным.

1. Наш опыт показывает, что при любых условиях достичь 100-процентного совпадения результатов ультразвукового и радиографического контроля невозможно. Мы считаем, что в практической работе должны быть введены естественные ограничения на использование имеющихся результатов контроля. Например, при выполнении процедуры допуска технологии ультразвукового контроля.

2. Технология TOFD зарекомендовала себя как надежный и точный способ обнаружения и измерения дефектов сварных соединений и должна быть описана в нормативных документах ПАО «Газпром».

3. Для работы на оборудовании с использованием технологии TOFD, теоретическая подготовка специалистов в уполномоченном учебном центре должна проводиться в обязательном порядке и предшествовать обучению работе на самом оборудовании.

4. Эффективность применения средств АУЗК и МУЗК достигается только при использовании их в составе сварочной колонны (не позднее 8–10 стыков после сварки) за счет своевременной корректировки режимов сварки и уменьшения таким образом количества ремонтов.

5. Скорость проведения контроля средствами АУЗК и МУЗК сопоставимы и проведение МУЗК не будет являться сдерживающим фактором для скорости движения сварочной колонны.